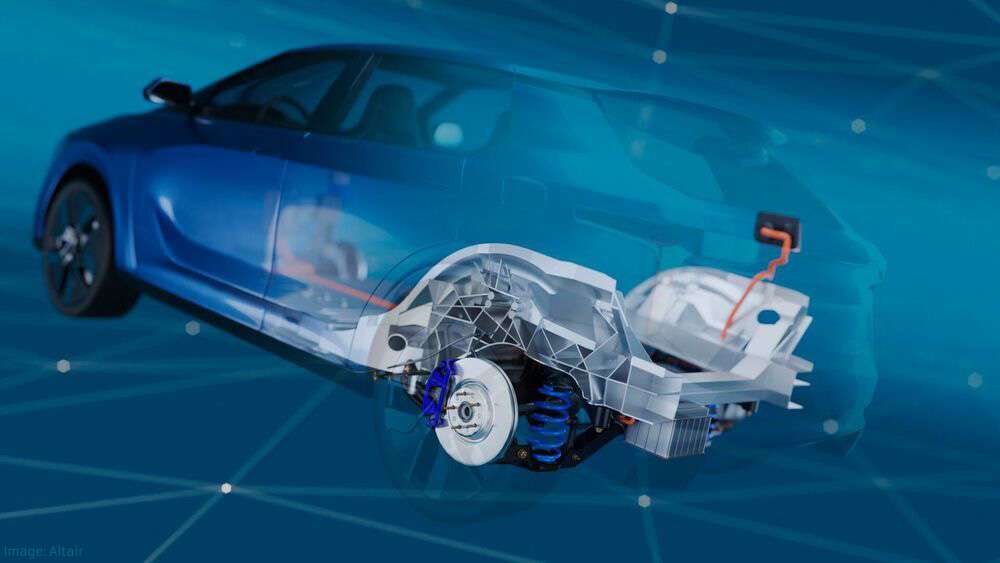

Otomotiv endüstrisinde büyük ölçekli döküm, geleneksel üretim yöntemlerinin sınırlarını zorlayan karmaşık tasarım gereksinimleriyle karşı karşıya kalıyor. Altair, üretken ve multidisipliner bir yöntem kullanarak mega dökümlerin yapısal tasarımı için bir çözüm geliştirdi.

Mega dökümler, geleneksel sac metal bileşenlerin yerini alarak üretim maliyetlerini azaltabilir ve yeni hafif yapı potansiyelini açabilir. Bu, özellikle e-mobilite alanında önemlidir, çünkü elektrikli araç bataryalarının ağırlığı, menzili önemli ölçüde etkileyebilir. Ancak, mega dökümlerin uygulanması, üretim toleranslarını korumak ve malzeme kalitesini ve çarpışma güvenliğini sağlamak için özel makineler ve yüksek düzeyde hassasiyet gerektirir. Bu, karmaşık tasarım gereksinimleri nedeniyle geleneksel geliştirme yöntemleriyle zor olabilir.

Makine Öğrenimiyle Birleştirilen Kanıtlanmış Yöntemler

Uygulamada, büyük dökümlerin uygulanması, üretim toleranslarını korumak ve malzeme kalitesini ve çarpışma güvenliğini sağlamak için özel makineler ve yüksek düzeyde hassasiyet gerektirir. Megacasting yapılarına yönelik bu karmaşık tasarım gereksinimleriyle birlikte geleneksel geliştirme yöntemleri sınırlarına ulaşıyor. Altair, üretken multidisipliner bir yöntem kullanarak mega dökümlerin yapısal tasarımı için bir çözüm geliştirdi. Topoloji optimizasyonu ve yanıt yüzeyi tabanlı yöntemler (yanıt yüzeyi yöntemi/RSM) gibi kanıtlanmış yöntemleri makine öğrenimiyle birleştirir.

Altair’e göre bu kombinasyon, farklı yük koşulları için en uygun yük yollarını elde etmeyi mümkün kılıyor ve döküm koşullarının yanı sıra gürültü ve titreşim davranışının (Gürültü, Titreşim ve Sertlik/NVH) yanı sıra çarpışma güvenliği gibi farklı gereksinimleri de hesaba katıyor. Son derece gelişmiş CAE süreçlerinin yenilikçi döküm süreçleriyle birleşimi, bunu yalnızca optimum şekillendirme ve yapısal analizleri mümkün kılmakla kalmaz, aynı zamanda üretilen bileşenlerin verimliliğinde ve kalitesinde devrim yaratır.

Yapay Zeka Destekli Üretken Gelişim İçin Bütünsel Bir Optimizasyon Süreci

Açıklamaya göre, üretken tasarımın ilk aşaması, mevcut kurulum alanının kabuk yapısına ve topoloji alanlarına bölünmesiyle, bir döküm yapı için en uygun yük yollarının belirlenmesini içeriyor. Serbest boyut optimizasyonu, kabuk elemanlarının farklı kalınlıklarının değiştirilmesine odaklanır. Ancak topoloji optimizasyonunda odak noktası malzemenin verimli yerleştirilmesidir.

6 milyondan fazla öğeyle Altair OptiStruct gibi araçların çok sayıda tasarım değişkenini işleyebilmesi ve statik, araç dinamiği, NVH ve çarpışma alanlarındaki çeşitli yük durumlarını hesaba katabilmesi gerekir. Buradaki zorluk, çarpışma yükleri gibi çok çeşitli gereksinimleri hesaba katan bir yük yolunu belirlemektir. Büyük deformasyonlar ve temaslar içeren çarpışma testleri önemli rol oynuyor ve doğrusal olmama nedeniyle özel optimizasyon prosedürleri gerektiriyor.

Altair, çarpışma ve NVH yük vakalarını çok model optimizasyon problemine entegre etmek için pragmatik doğrusallaştırma teknikleri gereklidir. Arka arka etki durumu için doğrusallaştırma uygulanır, dinamik durumun deformasyon modası çoğaltılır. Benzer şekilde, kazık tarafı etkisi, ölçülen temas kuvvetlerinin doğrusal yardımcı yük durumlarına aktarılmasıyla doğrusallaştırılır. Topoloji ve açık alan optimizasyonunun bir kombinasyonu, NVH, çarpışma ve sürüş dinamikleri gibi farklı yük durumlarının gereksinimlerine uyarlanmış çeşitli tasarım önerileri oluşturur.

AI İle İstenen Bileşen Davranışı

İkinci proje aşamasındaki RSM tabanlı optimizasyon yaklaşımı, sonlu eleman çözücüler yerine kullanılan matematiksel modeller aracılığıyla çarpışma dükkanlaştırmasında özellikle değerlidir ve karmaşık çarpışma gereksinimlerini sunmaya yardımcı olmalıdır. Prosedürü hızlandırmak için sonuçlar kümeleme ve sınıflandırma ile değerlendirilir. Değiştirme model tabanlı bir optimizasyon işlemi, DOE noktalarının bir alt kümesinde (deney tasarımı) eğitilmiş öngörücü modeller kullanır.

Döküm işleminin kendisi de Anguss sisteminin tasarımı dikkate alınarak RSM tabanlı olarak optimize edilebilir. Boşlukların sayısı ve konfigürasyonu, döküm işlemi sırasında doldurma süresini ve malzeme davranışını etkiler. Optimum konfigürasyon, malzeme israfını en aza indirir ve aynı zamanda yapısal gereksinimleri karşılar.

Ayrıca, yapısal ve döküm gereksinimlerine göre dolum süreçlerini optimize etmek için kesme tasarımı uyarlanmıştır. Kaburga yönü ve kalınlığı dolguyu etkilerken, RSM ve kümeleme çarpışma gereksinimleri için kalınlık dağılımlarını optimize eder. Döküm simülasyonu bu tasarım değişkenleriyle bağlantılıdır ve bu nedenle Altair’e göre ağırlık-optimal bir tasarıma yol açar. İki aşamalı tasarım yaklaşımının sonucu, en nicel gereksinimlerde klasik tasarımı aşıyor. Özellikle ağırlık açısından yeni tasarımın üstünlüğü, referans tasarıma göre 25 kilogramlık bir azalma ile belirgindir.

Sunulan süreç, otomotiv endüstrisinin çeşitli yapısal gereksinimlerini karşılayan dökümlerin geliştirilmesini mümkün kılar. Multidisipliner optimizasyon, yapısal gereksinimleri, dökülebilirliği ve çarpışma performansını bir araya getirir ve klasik yöntemlere kıyasla ağırlık ve çarpışma güvenliği açısından verimlilik avantajları sunar. Ayrıca, bileşen davranışının değerlendirilmesi daha geniş bir kullanıcı sayısı için erişilebilir hale geldiğinden, yaklaşım daha verimli bir gelişme sağlar. Altair’e göre bu, megacasting üretiminde muazzam bir tasarım özgürlüğü açıyor. Sonuç, ek maliyet olmadan yüksek doğruluk ve değerli veri analizidir.