Gelişmiş Kompozit Teknoloji Merkezi HRC Group’un SMC elektrikli araç pil kapağı araştırma projesinde yer alan malzeme ve üretim süreci araştırmacıların dikkatini çekiyor.

“Otomotiv Pil Muhafaza Tasarımına Uyarlanmış SMC Malzeme Konfigürasyonları” ve “Hibrit Pil Kapağı: CAE Yaklaşımı” çalışmalarında ayrıntılı olarak açıklandığı gibi, Çin ve Avrupa’dan uluslararası bir ekip elektrikli araçlardaki pil sistemini geliştirmek için çok değişkenli bir fizibilite çalışması üzerinde çalışıyor. HRC Group (Changshu, Çin) liderliğindeki çalışmanın temel amacı, iki veya dört pil modülünü barındıracak bir sac kalıplama bileşiği (SMC) kapağının tasarımı ve üretimiydi. HRC araştırmacıları, çalışmayı müşterilere maliyet, ağırlık ve mekanik performansla ilgili bir dizi seçenek sunmak için tasarladı.

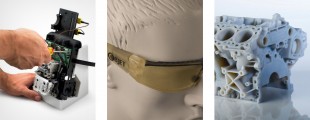

Kalıp prepreg ve SMC yerine prepreg şeritlerinin sertleştirilmesi işlemi

Yapılan çalışma, tam otomasyon kullanabilen ve yalnızca yarı otomatik olabilen birçok uygulamaya aktarılabilir. Geliştirilen sistemin robotik olarak işlenebilmesi için ön kalıbın stabil bir durumda olmasının daha iyi olduğu düşünülüyor. SMC yığını araca yerleştirilmeden önce kısmen kürlenmiş daha sert bir malzeme gerektiriyor. Prepreg dolgunun malzeme yerleştirme veya akacak olan SMC’nin kalıplanması sırasında konumundan kayması istenmediği için uzun kalıplama döngüsü ve sertleştirilmiş prepreg şeritleri öne çıkıyor. Eğer daha zayıf bir malzeme kullanılsaydı, prepregin hareket etme olasılığı daha yüksek olabilirdi.

B-aşamalı prepregin kalıplama sırasında hareket etmesi, SMC yığınının prepreg şeritlerinin üzerine yerleştirilmesiyle nasıl engellenir?

Simutence’ın sürtünme modelleriyle yaptığı çalışma, sadece parçayı doldurmak için SMC’nin en iyi kat yerleşimini tahmin etmeye yardımcı olmakla kalmıyor, aynı zamanda kalıplama sırasında hareketi önlemek için önceden emprenye edilmiş şeritlerin nereye yerleştirilmesi gerektiğini de söylüyor. Bu, kalıbın doğru şekilde tasarlanmasına da yardımcı oluyor. Bununla birlikte, parçayı önceden şekillendirmek ve prepreg dolguyu SMC ile birlikte kalıplamak için kullanıldığında, ön şekillendirmeden sonra kısmen sertleştirilmiş dolgu, parçanın üzerine biraz büzülerek çekirdeğin dört tarafının tamamında bir “kabuk” oluşturuyor. Bu, hem presin kapatılmasından önce çekirdeğin üzerine dökülen SMC kat yığınının yüklenmesi sırasında hem de parçanın şekillendirilmesi sırasında yerleştirmenin yerinde tutulmasına yardımcı oluyor. Son olarak, prepreg şeritlerinin özel matris kimyası, SMC’nin kalıplanması sırasında reçineye neredeyse hiç akış vermeyecek şekilde tasarlanıyor. Bu sayede lifler oluşan basınçtan dolayı konumlarından dışarı itilemiyor.

Prepreg şeritlerininin yerleşimi

Parçaya bir kumaş yerleştirip, onu SMC ile geri kalıplamak aslında şuan yapılan çalışmadan daha kolay bir işlem olarak görülüyor. Fakat, yapılan simülasyonlar, en iyi performansın ana yük yollarının yerel olarak güçlendirilmesiyle elde edildiğini gösteriyor. Kaplanacak kapağın yüzeyi farklı geometri ve derin çekme bölümlerine sahip olduğu için şerit deseninin bu işleme daha uygun olduğu görülüyor. Prepreg için fiberglass tercih ediliyor. Bu prepregin yüksek ağırlıkta olmasına rağmen, daha düşük maliyetle daha iyi etki sunduğu vurgulanıyor. Bunun yanı sıra, karbon fiber prepregler de değerlendirilmiştir. En düşük ağırlıkta en yüksek sertliğe ve dayanıklılığa sahip olan bu prepregler de çalışmada yer alıyor. Araştırmacılarının buradaki stratejisi, parçanın büyük alanlarında cam takviye, sadece ihtiyaç duyulan yerlerde sürekli karbon fiber kullanmak.

CF-SMC (epoksi/akrilat) ve GF-SMC (doymamış polyester/üretan) için kullanılan farklı reçine sistemleri

Çalışma kapsamında, gerçek parçaları kalıplamak için kullanıldığından çok daha fazla malzeme test edilmiştir. Ancak bu malzemelerin bazıları hala geliştirme aşamasında olup, henüz ticari hale dönüşmemiştir. Bu denemeler sayesinde, bir müşterinin parçaları nispeten hızlı bir şekilde üretmeye başlamak istemesi durumunda hazır olan malzemelerle çalışmanın daha iyi olacağı belirlenmiştir.

Kapak ve taban için kullanılan malzemeler

Taban plakası muhtemelen farklı malzemelere veya sandviç panel gibi farklı bir yapıya sahip olacaktır. Bunun sebebi, pillerin aşırı ısınmasını önlemeye yardımcı olmak için soğutma kanallarını tutmasıdır. Paralel bir çalışmada, bu kısım üzerinde çalışan şirket, yenilikçi bir yaklaşım üzerinde araştırmalarına devam ettiğini söylüyor.

Gelecekteki çalışmaların alev geciktirici ve kapağı elektromanyetik olarak korumaya yönelik seçenekleri

Bir metal folyoyu birlikte kalıplamak, şekillendirme işlemi sırasında her zaman yok olacağından işe yaramaz. Ve son teknoloji yaklaşım ya alüminyum bir örtü kullanmak ya da parça üzerinde koruyucu bir boya kullanmak olsa da, bu tür adımlar maliyetlidir. Bu nedenle, içten kalkan oluşturmak için seçenekler aranıyor. SMC’de her zaman karbon fibere ihtiyaç duyulacağı sonucuna varan ekip, bu konudaki araştırmalarına hala devam ediyor. Katkı maddelerinin her zaman bir sınırlaması vardır. Çünkü konsantrasyon arttıkça mekanikte çarpıcı değişikliklere neden olabilir ve kırılganlığa yol açabilir. OEM’lerin, pil üreticilerinin ve diğerlerinin hangi performansın gerekli olduğunu belirlemesini ve ardından uygun bir çözüm bulunması için çalışılması gerekiyor.

Çalışmanın ileriye yönelik etkileri

Şirket, bu pil kapaklarını üretmek için karmaşık bir parça, malzeme ve geometriye sahip olduğunu ve bu projeyi oldukça başarılı bulduklarını ifade ediyor. Ayrıca çalışmanın teknolojiyi seri uygulamalara getirmek isteyen müşteriler için birçok seçenek açtığını ve bir müşteriyi konseptten üretime kadar tam anlamıyla destekleyebileceklerini vurguluyor.

KAYNAK: https://www.compositesworld.com/articles/hybrid-battery-cover-materials-process-decisions