Littelfuse yöneticisi, ticari elektrikli araçların hızlı ve verimli yüksek güçte şarj edilmesi için alternatif bir tekniği detaylandırıyor.

Elektrikli araçların (EV’ler) büyümesinin önündeki en önemli engel, pil şarj altyapısıdır. Şarj istasyonlarının mevcudiyeti ve araçları şarj etmek için gereken süre, özellikle uzun mesafeli ticari elektrikli araçlar (CEV’ler) için geçerli olan EV’lerin benimsenmesini sınırlayan kritik bir engel haline geldi. Kamyon ve otobüs gibi ağır hizmet tipi, fosil yakıtlı araçlar, toplam araç emisyonlarının yaklaşık %25’ine katkıda bulunur.

Bu ağır hizmet araçlarının elektrifikasyonu, araçların uzun mesafelerde çalışması ve rastgele rotalara sahip olması nedeniyle şarj altyapısı için bir zorluk teşkil ediyor. Bir şarj istasyonu, uzun mesafeli bir CEV’yi 30 dakikadan daha kısa bir sürede şarj etmek için 1 MW’ın üzerinde kullanılabilir güce ihtiyaç duyacaktır. Bu süre, bir sürücünün bir yemek molası için kabul edilebilir bulduğu süre olarak değerlendirilebilir.

Yüksek güçlü bir şarj istasyonu için geleneksel bir devre tasarımında, SiC MOSFETS gibi geniş bant aralıklı yarı iletkenler kullanır. Ancak, güç kayıpları artan maliyetlere ve enerji israfına neden olabileceğinden, mümkün olan en yüksek verimlilik en önemli tasarım hedefi olmalıdır. Bu yazımızda verilen alternatif bir tasarım, devre verimliliğini önemli ölçüde artıran, sistem karmaşıklığını ve enerji maliyetlerini önemli ölçüde azaltan elektroliz için kullanılan topolojilere dayanmaktadır.

Gerekli gücün büyüklüğü

Gün içinde şehir içi hizmet sunan CEV dağıtım araçlarında genellikle gece şarjının pratik olduğu merkezi bir depo bulunur. En az sekiz saatlik boşta kalma süresiyle, bir aracın aküsünü 50-80 kWh’yi şarj etmek için 8-10 kW’lık bir şarj cihazı yeterlidir. Tipik bir elektrikli otobüs, 250 kWh kapasiteye sahip olurken, 6-8 saatlik boşta kalma süresi boyunca yeniden şarj için 30-40 kW’a ihtiyaç duyacaktır. 500 kWh’lik bir şarj cihazı tipik olarak bu şarj gereksinimini karşılar.

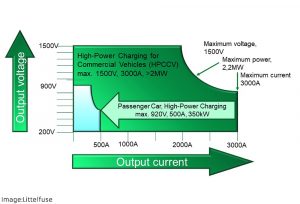

Uzun mesafelerde seyahat eden araçlar için olduğu gibi, bir gecelik şarj lüksü pratik olmadığında, yol boyunca istasyonlarda şarj cihazları mevcut olmalıdır. Uzun mesafeli bir CEV, 30 dakikadan daha kısa sürede teslim edilen 500 kW’ı kullanabilir ve bu enerji dağıtımı seviyesi, 1 MW’tan daha fazla şarj gücü gerektirir. Sonuç olarak, yüksek güçlü şarj istasyonları için standartlar, 2,2 MW’a kadar güç seviyelerini tanımlar ve önümüzdeki yıllarda 4,5 MW’a yükseltme seçeneklerine izin verir.

Yüksek güçlü şarj teknolojisi

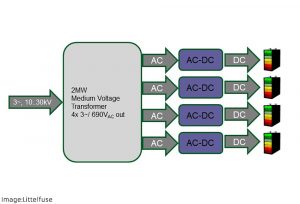

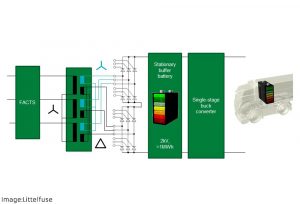

Binek araç şarj cihazları gibi piyasadaki mevcut şarj cihazları 350 kW’a kadar güç seviyelerine sahiptir ve genellikle 6-10 şarj istasyonundan oluşan gruplar halinde kurulur. Kurulum için gerekli güç, 10-30 kV şebeke voltajlarını yaklaşık 690 VAC’ye dönüştürmek için düşürücü transformatörleri gerektirir. Şekil 1, dört şarj cihazı ile bir şarj istasyonu kurulum blok şemasını göstermektedir. AC-DC dönüştürücüler, tipik olarak 60-80 kW arasında boyutlara sahip üniteleri paralel hale getirerek 350 kW’a ulaşır. AC-DC dönüştürücü, boost ve güç faktörü düzeltme devrelerine sahip bir giriş durumundan ve bir çıkış DC-DC dönüştürücü aşamasından oluşur. Çıkış aşaması, şarjlı araç aküsüne uygun kontrollü bir voltaj sağlar.

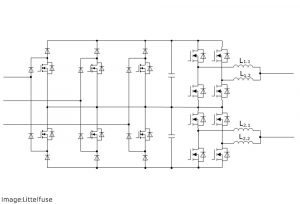

800 V sınıfı akü sistemlerinde, bu akülerin doğru şekilde şarj edilmesi için şarj cihazlarının 920 V’a kadar voltajlarda çalışması gerekir. Şekil 2’de gösterildiği gibi güç bölümünün tasarımında 1200 V SiC tabanlı MOSFET’leri kullanan devre, %97’ye varan bir genel verime ulaşabilir.

MOSFET tabanlı AC-DC dönüştürücü tasarımı için gereken alan, 800 mm derinliğe ve iki yüksekliğe sahip 483 mm genişliğinde bir rafa sığabilen 35 litre/birim hacmi içerir. Bu 70 kW’lık AC-DC dönüştürücülerden beşi 350 kW çıkış sağlamak üzere 175 litreyi dolduruyor. Buna devreyi soğutmak için gereken pompalar ve radyatörler dahil değil. Çift 350 kW’lık bir şarj cihazı için tüketilen minimum alan, 1,5 m kenarlı ve 3,4 m3 hacimli bir küptür. Bu hacim, güç elektroniği, soğutma sistemi ve yardımcı sistemleri içerir.

CEV’ler için yeni akü voltaj paketleri büyük olasılıkla 1,5 kV’a ulaşacaktır. Daha yüksek akü voltajlarını ele almanın bir yöntemi, daha fazla alan tüketecek olan daha yüksek voltaj derecelerine sahip MOSFET’leri kullanmak olacaktır. Ancak farklı bir yaklaşım, 2 MW ve daha yüksek güçlü şarj cihazları için daha iyi bir seçenek sağlayabilir.

Elektrolize dayalı verimli tasarım

Saf elementler oluşturmak için kullanılan elektrokimyasal bir süreç olan elektroliz, bir katot ve bir anotta kimyasal reaksiyonları yürütmek için DC voltajı kullanır. İşlem, kaliteli bir DC voltajı ve hassas akım kontrolü gerektirir. Elektroliz için kullanılan teknoloji, aynı zamanda elektrokimyasal bir süreç olan pil şarjı için de kullanılabilir.

Yüksek güçlü elektroliz sistemleri genellikle kontrollü 12 darbeli köprü doğrultucu konfigürasyonunda tristörlere dayalı bir devre topolojisi kullanır. Şekil 3, böyle bir yüksek güçlü tristör elektroliz sisteminin bir örneğini vermektedir. Tasarım, tek aşamalı AC-DC enerji dönüşümünü temsil ettiğinden olağanüstü verimlilik ve güvenilirlik sergiler. Tristör tabanlı tasarımlar onlarca yıldır kullanılmaktadır ve bileşenler üstün güç ve termal döngü özelliklerine sahiptir.

Tristör tabanlı tasarımda kullanılan transformatörler, eşdeğer güç üreten MOSFET tabanlı tasarımlara güç sağlamak için kullanılanlarla aynı boyuttadır. Alan tasarrufu, büyütülmüş bir MOSFET tasarımının boyutunun %10’u kadar küçük olabilen tristör topolojisinden kaynaklanmaktadır.

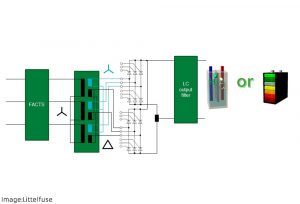

Sisteme bir pil takımının dahil edilmesi, güç şebekesini pil şarj sistemlerinin yüksek güç talebinden kurtarmak için bir seçenek haline gelir. Tristör tabanlı bir tasarım, tampon pil takımını şarj edebilir. Tampon pil takımı, CEV pillerden daha yüksek bir voltaja sahiptir, bu nedenle şarj devresi, şarj cihazı çıkışını CEV piline uyarlamak için bir DC-DC dönüştürücü gerektirir. Transformatörün sarım tekniğinin seçimine bağlı olarak, tasarımcılar Şekil 3’te görüldüğü gibi paralel tristör köprülü veya Şekil 4’te gösterildiği gibi seri köprülü bir devre kullanabilirler.

Tristör tabanlı, pil donanımlı devre topolojisi ile şarj cihazı, şebekeyi en yüksek talepten kurtarabilir veya depolanan enerjiyi şebekeye sağlayabilir. Tristör tasarımlarından farklı olarak, MOSFET tabanlı şarj cihazlarının doğrultucu tasarımı, gücü şebekeye geri döndürme yeteneğine sahip değildir. Buna karşılık, tristörlerdeki ateşleme açısı, devrenin bir aküye DC gücü mü yoksa şebekeye AC gücü mü dağıtacağını belirler. Ateşleme açısı 90°’den az ise tristörler redresör modundadır. Ateşleme açısı 90° ile 180° arasında olduğunda tristörler inverter modundadır.

Tristör tasarımının faydaları

E-mobilite işinde şirketler arasında işbirliğini kolaylaştıran kar amacı gütmeyen bir kuruluş olan CharIN organizasyonu, ticari araçlar için yüksek güçlü şarj konusunda kılavuzlar yayınladı. Kılavuzlar, şarj voltajı, akım ve toplam güç için önerilen maksimum değerleri sağlar. Şekil 5, 2,2 MW’a kadar kapasiteye sahip şarj cihazları için önerilen şarj cihazı çalışma alanını göstermektedir.

Yaklaşık 1 mΩ’luk bir iletken durum direnci ile 1000 A’dan fazla teslim edebilen uygun bir güç tristörünü kullanarak, B6 konfigürasyonlu bir köprü devresi sadece 2200 W dahili kayıpla 1,1 MW çıkış verebilir. Ortaya çıkan verimlilik %99,7’yi aşıyor.

MOSFET topolojisini kullanarak, paralel olarak iki şarj cihazı verimliliği %97’den %98,5’e yükseltebilir. O zaman bile, bu konfigürasyon tristör tabanlı topolojinin verimliliğine yaklaşmaz. Ayrıca, iki şarjlı MOSFET konfigürasyonu çok daha yüksek bir maliyet ve daha düşük güvenilirlik taşır.

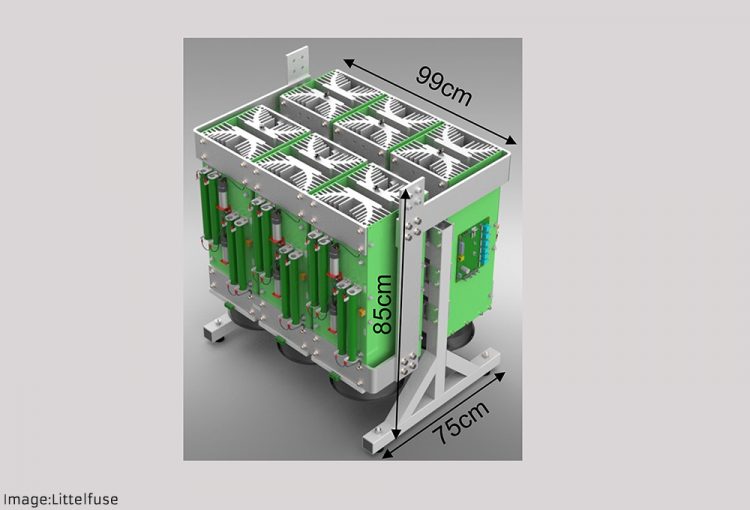

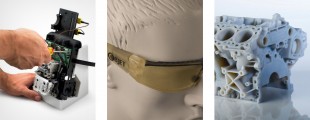

Tristör tabanlı tasarım ayrıca çok daha küçük bir alan gereksinimine sahiptir. 1700 A çıkış verebilen 2000 V B12C yığını, kurşun görüntüsünde gösterilen boyutlara sahiptir. Hava soğutmalı ünitelerden ikisi 0,4 m3 (14 ft3) gerektirir. İlgili pompalar, borular ve soğutucularla sıvı soğutmayı ortadan kaldıran tristör tabanlı tasarım, kurulum alanını yaklaşık 6 m3’ten (212 ft3) 1 m3’ün (35 ft3) altına düşürür ve kurulum için gereken alandan %83 tasarruf sağlar.

2,4 MW’lık bir şarj cihazı, 10 dakika içinde uzun mesafeli bir CEV’nin pil takımına 400 kWh aktarabilir. Şarj cihazının üç araç için 24 saat boyunca bir saatte 10 dakikalık şarj sağladığını varsayarsak, şarj cihazı her gün 72 CEV sağlayabilir. 7 gün/hafta çalışma süresinde, şarj cihazı 26.000’den fazla araca hizmet verebilir.

Şarj cihazı tarafından sağlanan toplam enerji 10 milyon kWh’yi aşacaktır. %97 verimli bir şarj cihazı, ısı olarak yaklaşık 300.000 kWh kaybeder. Elektrik maliyetini 0.11/kWh olarak kullanan 2,4 MW’lık bir şarj cihazı, kaybedilen enerji nedeniyle 33.000 $’ın üzerinde bir maliyete neden olacaktır. Her 1000 şarj cihazı kurulumu için kaybedilen enerji 33 milyon dolara mal olacak.

%99,7’ye ulaşabilen bir tristör topolojisine dayalı 2,4 MW’lık bir şarj cihazı, %97 verimli bir şarj cihazının maruz kaldığı kayıpları %90 oranında azaltacaktır. Ayrıca, şarj cihazının güç elektroniği üzerindeki daha düşük soğutma talepleri, enerji tüketimini daha da azaltır.

%97 verimlilik sunan bir dönüştürücüde, 60 kW’lık kayıpların aktif bir soğutma sistemi tarafından yönetilmesi gerekir. 60 kW’ı dağıtmak için gerekli olan soğutucular ve pompalar 20 kW’ı kolayca tüketir. Şarj cihazının çalıştığı 4300 saatin üzerinde çalışırken, soğutma grupları ve pompalar ek 86.000 kWh tüketir. Ek güç gereksinimi, kurulu her 1000 şarj cihazı için enerji faturasına 9,5 milyon dolar ekler.

Tasarruf edilen her kWh, elektrik üretiminde 0,5 kg CO2’yi ortadan kaldırır. Böylece daha verimli yaklaşım, her yıl şarj cihazı başına ek 190 ton CO2 tasarrufuna katkıda bulunur.

KAYNAK: https://www.sae.org/news/2022/06/littelfuse-megawatt-charging-commercial-electric-vehicles