Toyota, GM, VW, Hyundai ve Volvo gibi otomobil Гјreticileri, arabalarДұ daha hДұzlДұ ve verimli bir Еҹekilde inЕҹa etmek iГ§in yГјksek basДұnГ§lДұ alГјminyum basДұnГ§lДұ dГ¶kГјm makinelerini kullanmayДұ dГјЕҹГјnГјyor. Fakat sГјrecin kalite ve esneklik riskleri oluЕҹturduДҹu dГјЕҹГјnГјlГјyor.

Tesla tedarikГ§isi Idra Group’un da aralarДұnda bulunduДҹu Еҹirketler tarafДұndan Гјretilen devasa alГјminyum basДұnГ§lДұ dГ¶kГјm makineleri, yaklaЕҹДұk 60 kaynaklДұ bileЕҹeni tek bir modГјlle deДҹiЕҹtirerek otomobil Гјreticilerinin Гјretimi basitleЕҹtirmelerine ve bazДұ alanlarda maliyetleri %40’a kadar azaltmalarДұna yardДұmcДұ oluyor.

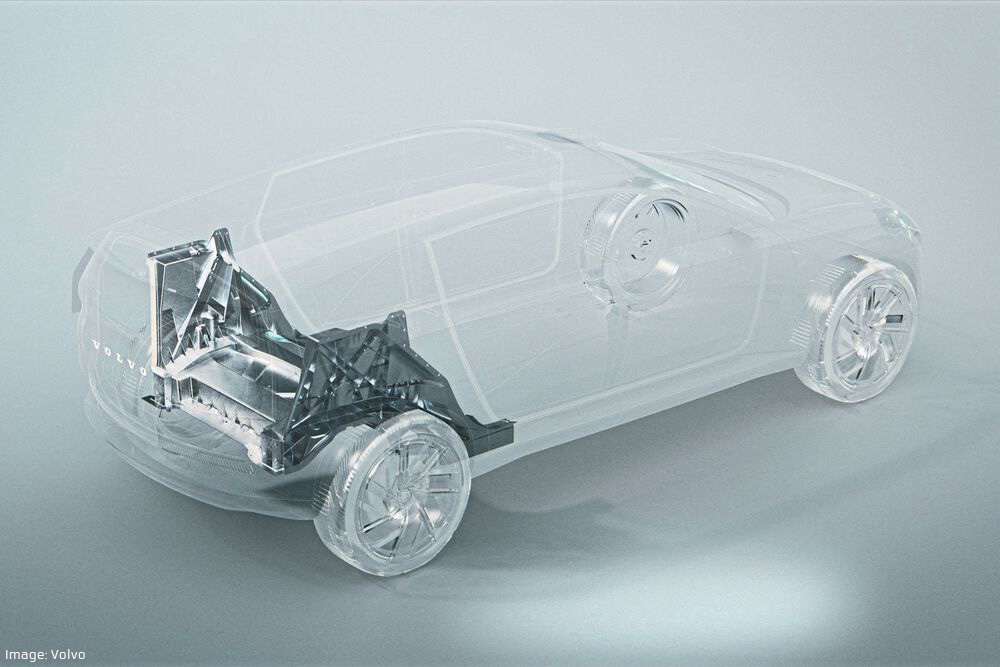

Tesla, bГјyГјk tek parГ§a araГ§ alt gГ¶vdeleri yapmak, Гјretimi kolaylaЕҹtДұrmak ve robotlarДұn bile iЕҹini azaltmak iГ§in Giga PressВ olarak da bilinen devasa dГ¶kГјm makinelerinin kullanДұmДұna Г¶ncГјlГјk ediyor.В Bu, en karlДұ akГјlГј elektrikli araГ§ Гјreticisi olmasДұna yardДұmcДұ oluyor.

EleЕҹtirmenler, tek bir kusurun tГјm modГјlГј tehlikeye atabileceДҹi ve bir Еҹeyler ters giderse dГјzeltmeyi daha zor hale getirebileceДҹi iГ§in sГјrecin kalite ve esneklik riskleri oluЕҹturduДҹunu sГ¶ylГјyor. Ancak sektГ¶r, yГјkselen hammadde fiyatlarДұ arasДұnda kar marjlarДұnДұ korumakta zorlanДұrken, Toyota, General Motors, Hyundai, Volvo Cars gibi otomobil Гјreticileri ve ГҮinli elektrikli araГ§ Еҹirketi Nio, yardДұm iГ§in Idra gibi Еҹirketlere yГ¶neliyor.

Idra genel mГјdГјrГј Riccardo Ferrario, Reuters’e Еҹirketin Kuzey Д°talya’daki Travagliato’daki genel merkezinde yaptДұДҹДұ bir rГ¶portajda, “Temel fikir, araba Гјretim sГјrecini basitleЕҹtirebilecek bir teknoloji saДҹlamaktДұ.В Pil paketleri Еҹu anda BEV’lerin toplam maliyetinin %25 ile %40’ДұnДұ oluЕҹturuyor.В Gerisini daha az maliyetli hale getirmeniz gerekiyor.” diyor.

Ferrario, alГјminyum dГ¶kГјm makinelerini kullanan otomobil Гјreticilerinin, bir aracДұn motordan sonra ikinci en pahalДұ bileЕҹeni olan Еҹasiyi oluЕҹturmak iГ§in gereken yatДұrДұmlarДұ %40 ve parГ§alarДұnДұn ortalama maliyetini %30 azaltabileceklerini iddia ettiklerini sГ¶yledi.

2008 yДұlДұnda ГҮinli grup LK Industries tarafДұndan devralДұnan Idra, 2016 yДұlДұndan bu yana Giga Presleri geliЕҹtiriyor. Idra ve LK’nДұn rakipleri arasДұnda Avrupa’da BГјhler Group, Japonya’da Ube ve Shibaura Machine, ГҮin’de Yizumi ve Haitian yer alДұyor.

Metal ve plastik basДұnГ§lДұ dГ¶kГјm, imalatta bГјyГјk Г¶lçüde kullanДұlmДұЕҹtДұr. Ancak otomobil yapДұmДұnda bГјyГјk alГјminyum alt gГ¶vdelere uygulanmasДұ nispeten daha yenidir.

Apollo Reports verilerine dayanan bir AlixPartners analizine gГ¶re, kГјresel alГјminyum basДұnГ§lДұ dГ¶kГјm pazarДұnДұn deДҹeri geГ§en yДұl yaklaЕҹДұk 73 milyar dolardДұ ve 2032’de 126 milyar dolarДұ aЕҹacaДҹДұ tahmin ediliyor.

AlГјminyum, hafifliДҹi nedeniyle deДҹerlidir ve motorlar dahil diДҹer araba parГ§alarДұnda da kullanДұlДұr. European Aluminium lobi grubu tarafДұndan yaptДұrДұlan bir araЕҹtДұrmaya gГ¶re, Avrupa’da Гјretilen arabalardaki ortalama metal iГ§eriДҹi 2019’a kadar olan ГјГ§ yДұlda %20 artarak 179 kilograma yГјkseldi ve 2025 yДұlДұna kadar neredeyse 200 kilograma yГјkselmesi bekleniyor.

Idra’nДұn en yeni ve en bГјyГјk gigapresi küçük bir ev boyutundadДұr ve 9.000 tonun Гјzerinde sДұkДұЕҹtДұrma kuvveti Гјretir.В 2021’de 100 milyon euro gelir elde eden Еҹirket, mГјЕҹterilerini aГ§ДұklamДұyor. Ancak ilk Giga Press 9.000’in sevkiyata hazДұr videosunu yayДұnladДұktan sonra Tesla CEO’su Elon Musk, bunun Еҹirketinin yeni Cybertruck’u iГ§in olduДҹunu sГ¶yledi.

Tesla, bir Model Y’yi 10 saatte ГјretebildiДҹini sГ¶ylediДҹi Berlin yakДұnlarДұndaki GrГјnheide de dahil olmak Гјzere tГјm tesislerinde gigapresleri Г§alДұЕҹtДұrДұyor. Bu, rakipler tarafДұndan Гјretilen elektrikli arabalardan yaklaЕҹДұk ГјГ§ kat daha hДұzlДұ.

Ferrario, Idra’nДұn ГјГ§ otomobil Гјreticisi ve bir o kadar da ‘Tier 1’ parГ§a Гјreticisi ile sГ¶zleЕҹmesi olduДҹunu sГ¶yledi. Konuya yakДұn kaynaklar Hyundai’nin de aralarДұnda olduДҹunu sГ¶yledi.В EFESO imalat danДұЕҹmanДұ Ralf Bechmann, basДұnГ§lДұ dГ¶kГјmГјn faydalarДұnДұn, onu diДҹer Гјreticiler tarafДұndan da artan sayДұda yeni BEV araГ§ modeline uygulanmaya iteceДҹini sГ¶yledi.В Giga Presses tarafДұndan dГ¶kГјlen Г¶n ve arka alt gГ¶vdeler artДұk BEV’ler iГ§in ГјГ§ parГ§alДұ bir Еҹasi oluЕҹturmak Гјzere pil takДұmlarДұyla birleЕҹtirildi.

Ferrario, “Otomobil Гјreticilerinin %80’inin, en azДұndan yeni platformlara dayalДұ BEV arabalarДұ iГ§in 2035 yДұlДұna kadar Giga Preslerini kullanacaДҹДұna bahse girerim. Ama asДұl soru Еҹu: Daha da bГјyГјk Giga Preslere ihtiyacДұmДұz olacak mДұ?” diyor.

Yine de tГјm otomobil Гјreticileri ikna olmadДұ ve EFESO’dan Bechmann, bГјyГјk modГјl kalДұp dГ¶kГјmГјnГјn ГјrГјn tasarДұmДұnДұn “sГјper saДҹlam” olmasДұnДұ gerektirdiДҹi konusunda uyardДұ.В YaklaЕҹan Trinity modeli iГ§in baЕҹlangДұГ§ta dГ¶kГјm yapmayДұ dГјЕҹГјndГјkten sonra, Volkswagen Grubu geri adДұm attДұ, BMW ise hiГ§bir zaman ilgi gГ¶stermedi.

Ferrario, otomobil endГјstrisinin muhafazakar olma eДҹiliminde olduДҹunu ve kimsenin yerleЕҹik sГјreГ§leri tersine Г§evirmekten hoЕҹlanmadДұДҹДұnДұ sГ¶ylГјyor. Ancak kalДұp dГ¶kГјmГјn otomobil Гјreticilerindeki iЕҹler iГ§in bir risk oluЕҹturduДҹu fikrini reddederken, gГ¶vde yapДұmДұnДұn zaten yГјksek dГјzeyde otomatik olduДҹuna dikkat Г§ekti.

KAYNAK: