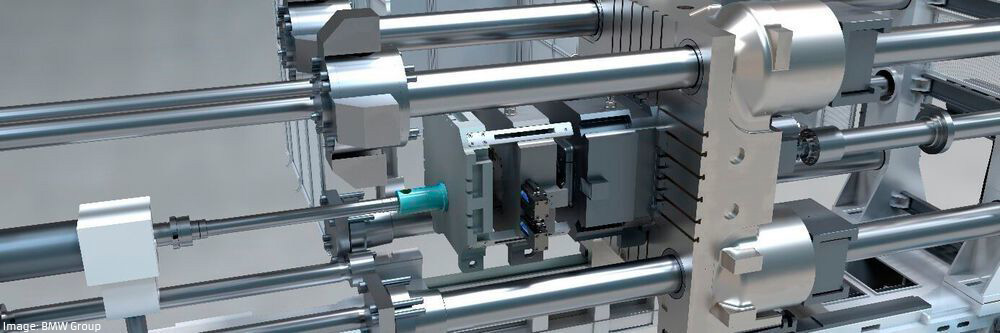

BMW Group’un Lower Bavyera’daki Landshut bileşen fabrikasındaki hafif metal dökümhanesi artık basınçlı döküm için yenilikçi bir çok plakalı kalıp teknolojisi kullanıyor. Geleneksel kalıp teknolojisine göre, bileşen ağırlıkları ve boyutları, işlev açısından optimize edilmiş bileşen tasarımı, gerekli kanal konumlarının ve akış yollarının idealleştirilmiş bir düzeni aracılığıyla azaltılabilmesi bu teknolojinin avantajlarını öne çıkarıyor.

Çok plakalı kalıp teknolojisinde doğrudan yolluk kullanan yeni yolluk ve kalıptan çıkarma sistemlerinin geliştirilmesiyle, akış yolundan ziyade işlev için optimize edilmiş bileşen tasarımları basınçlı döküm işleminde gerçekleştirilebilir. Ek olarak, aynı işlevi yerine getirirken parça ağırlığı %20’ye kadar azaltılabilir. Ayrıca, CO2 emisyonları, gövde bileşenlerinin üretim ve kullanım aşamasında sürdürülebilir şekilde optimize edilir. Hafif metal dökümhanesinde alet yapımı, bakım ve geliştirme başkanı Klaus Sammer, süreç iyileştirmenin optimum malzeme kullanımına sahip ürün tasarımlarını ve daha düşük CO2 emisyonlu alaşımlara ağırlık açısından nötr bir geçişi mümkün kıldığını belirtiyor. Bu, Landshut döküm uzmanlarının gelecekte yapısal bileşenlerin dökümü için mevcut ekipmanı kullanmasını sağlayacaktır. Yeni süreç, büyük ve enerjinin daha yoğun olduğu döküm sistemlerine kıyasla maliyet etkinliğini artırırken, enerji tüketimini de azaltır.

Landshut’taki BMW Group fabrikasında geliştirilen yenilikçi çoklu plaka teknolojisinin kullanımı, kalıp boşluğuna açılan çoklu besleme kanallarının yanı sıra geliştirilmiş, son derece etkili yolluk ayırma ve kalıptan çıkarmanın gerçekleştirilmesini sağlar. Sammer bu durumu, “Döküm prosesinde gerçekleştirilebilecek bileşen tasarımındaki farklılıklar, daha verimli ve sürdürülebilir bir döngüsel ekonomi göz önünde bulundurularak gereksinimleri karşılayan döküm malzemelerinin kullanılmasını mümkün kılıyor.” şeklinde özetliyor.

BMW Group’un Avrupa’daki Tek Hafif Metal Döküm Üretim Tesisi

Landshut’taki BMW Group tesisindeki hafif metal dökümhanesi, Lower Bavyera bileşen fabrikasının en büyük üretim alanı ve BMW Group’un Avrupa’daki hafif metal dökümleri için tek üretim tesisidir. 2021’de BMW Group’un Landshut’taki hafif metal dökümhanesindeki çalışanlar, toplam ağırlığı yaklaşık 67.000 ton olan 3,1 milyon döküm parça üretti. Üretim kapsamı, silindir kapakları ve karterler gibi motor bileşenlerini, elektrikli tahrik bileşenlerini veya araç gövdesi için geniş alanlı yapısal bileşenleri içeriyor.

Hafif metal dökümhanesi dünyanın en modern dökümhanelerinden biridir. Yenilikçi üretim süreçleri sürdürülebilirdir ve birçok ödül almıştır. Döküm sırasında neredeyse hiç emisyon salınmaz. Döküm bileşenlerin seri üretimi için beş farklı döküm işlemi kullanılmaktadır. İlgili bileşen konseptine, teknolojik gereksinimlere ve üretim hacmine bağlı olarak, her durumda en uygun döküm işlemi seçilir.

2019’un sonunda, Landshut’taki BMW Group tesisindeki hafif metal dökümhanesi, sürdürülebilir alüminyum kullanımı konusunda sertifika aldı. Çevre ve endüstri dernekleri, alüminyum üreticileri ve işleme şirketleri tarafından desteklenen uluslararası bir kuruluş olan Alüminyum Yönetim Girişimi’nin (ASI) standartlarını karşılar. Geçen yılın başından bu yana hafif metal dökümhanesi de güneş enerjisinden elektrik üretimi için alüminyum satın alıyor. Bu, şirketin 2030 yılına kadar tedarikçi ağındaki CO2 emisyonlarını %20 azaltma hedefine giden yolda önemli bir kilometre taşıdır. Alüminyum üretiminde enerji kullanımı yoğun olduğundan, güneş enerjisi gibi yeşil enerji kullanımı CO2 emisyonlarını azaltmada önemli bir potansiyele sahiptir.