Alüminyum bileşenlerin işlenmesini kolaylaştıran özel vidalar ve yeni aletler için yeni bir tasarım!

Daha hafif bileşenler ve sistemler söz konusu olduğunda, genellikle ilgili ürünlerin ana bileşenlerine odaklanılır. Bununla birlikte, ayrıntılarda veya daha göze çarpmayan parçalarda, örneğin vidalarda, hafif yapı için ciddi bir potansiyel vardır. Vida üreticisi Kamax’ın Proje Yönetimi Direktörü Arne Schlichting, hafif yapı zirvesinde, şirketinin bakış açısından olasılıkları anlattı. Örneğin, elektrik motorunun veya yakıt hücresi yığınının muhafazasını bir arada tutan vidaların uzun ve ince olmasının avantajlarından bahsetti.

Özellikle uzun vidalar için patent

250 milimetreden fazla olan yapılar “uzun” olarak adlandırılır. Schlichting, bu yapıların, önceki üretim süreçlerinin sınırlarını zorladığını söylüyor. Tavlamadan sonra uygulanması gereken doğrultma işlemiyle birlikte vida boyutlarında kısalmalar meydana geldiğini de belirtiyor.

Bu nedenle tedarikçi, süreci önemli ölçüde basitleştiren bir süreç geliştirmiş ve patentini almıştır. Schlichting gelişmeyle ilgili olarak, hem maddi açıdan hem de zamandan oldukça çok kazandıklarını dile getiriyor. Bu gelişmeye daha spesifik bir açıdan bakalım. Daha önce vida başı bir tel bölümünden oluşuyordu ve buna göre yeniden şekillendiriliyordu. Proje yöneticisi: “Şimdi kafayı alıyoruz, takıyoruz ve sadece hafifçe yeniden şekillendiriyoruz. Ayrıca, bu işlemi tek bir makine ile yapabiliyoruz.” dedi. Schlichting’e göre, Kamax’ın patenti bekleyen gelişme için “KXpanded” dediği şey, daha iyi özelliklere sahip vidalar sağlayacak.

Hafif malzemeler için diğer gereksinimler

Takım üreticisi Sandvik Tooling Almanya’nın Otomotiv Sanayi Segment Müdürü Peter Ringshandl, daha verimli üretimle de ilgileniyordu. Emisyon yasalarının ve elektromobilitenin kullanılan malzemelere getirdiği zorlukları anlattı. Malzemelerin ağırlığı araçların tüketimine direkt etki ediyor. Elektrikli araçlar söz konusu olduğunda, bu durum menzilde hala çok net bir şekilde fark ediliyor.

Alüminyum, yerleşik bir hafif yapı malzemesidir; ancak yeni bileşenler farklı üretim süreçleri gerektirir. Ringshandl bir örnek vererek “Akü tepsilerinin soğutma kanallarında çapak olmamalıdır. Aksi takdirde çapak, soğutma devresine ve dolayısıyla pompa ve contalara girebilir.” diyor. Ayrıca, mevcut yapılar da genellikle eşit olmayan şekilde aşınır.

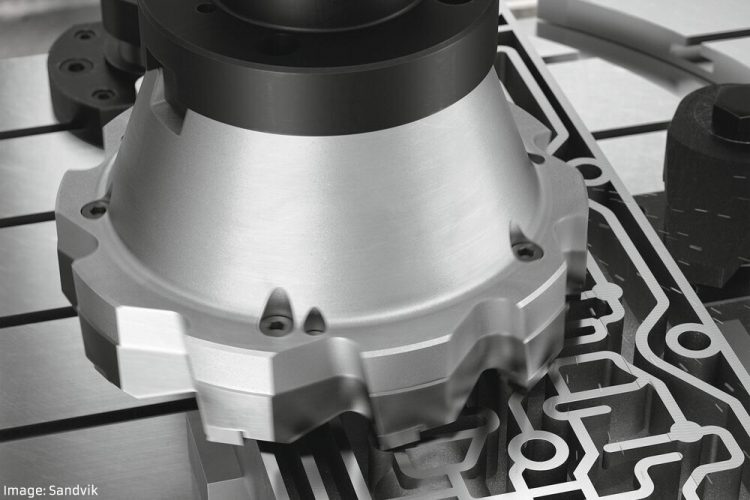

Alüminyum yüzey frezeleme

Sandvik Tooling, alüminyum yüzey frezeleme için otomobil üreticileriyle birlikte “M5B90” adlı yeni bir takım ailesi geliştirdi.

Özelliği: Tek bir takımla kaba işleme ve ince talaş işleme için kombine bir frezeleme takımıdır. Freze üzerindeki her kesici uç, yalnızca yaklaşık 0,06 milimetre malzemeyi kaldırır, bu da çapaksız çıkarma sağlar.

Aleti açıklayan Ringshandl, frezeleme gövdesinin alüminyumdan yapıldığını ve ön kısma sertleştirilmiş çelik bir halka yerleştirildiğini söylüyor. Geliştirilen bu yapının aleti öncekilerden daha hafif kıldığını, bu sayede de aracın dakikada 15.000 devire kadar hızlandırılması ve frenlenmesinin daha kolay olduğunu da belirtiyor.

KAYNAK: https://www.automobil-industrie.vogel.de/modulleichtbau-mit-neuen-schrauben-und-fraesern-a-1081226/