Kar amacı gütmeyen bir kuruluş olan Alumobility’nin teknik direktörüne göre, alüminyum levhadan tek parça araç gövdesi yan dış panelleri üretmek için teknik yönergeler geliştirdi. Bununla ilgili bulgularını da bir dizi OEM ve Tier 1 tedarikçisine gösterdi.

Teknik Direktör Mark White, bu ayın başlarında bir web semineri sırasında Alumobility’nin OEM’lere uygulanabilir bir üretim yolu göstermek için küçük tasarım değişiklikleriyle bu yönergeleri bir dizi gövde yan paneline uyguladığını söyledi. Ayrıca, bir alüminyum gövde yan panelinin çelik ağırlığının %50’sine kadar tasarruf sağlayabileceğini ve OEM’lere devam eden hafifleme çabalarında yardımcı olabileceğini ifade etti.

Alumobility, alüminyum ürünleri üreticileri Constellium ve Novelis tarafından, alüminyum otomotiv gövde sacının benimsenmesini ilerletecek uygulamaya hazır çözümlerin benimsenmesini teşvik etmek amacıyla Ocak 2021’de kuruldu. Web semineri sırasında, Constellium’dan kıdemli bir bilim adamı olan White ve Dominique Daniel, bir gövde tarafını alüminyumdan damgalarken dikkate alınması gereken konuları ele aldı.

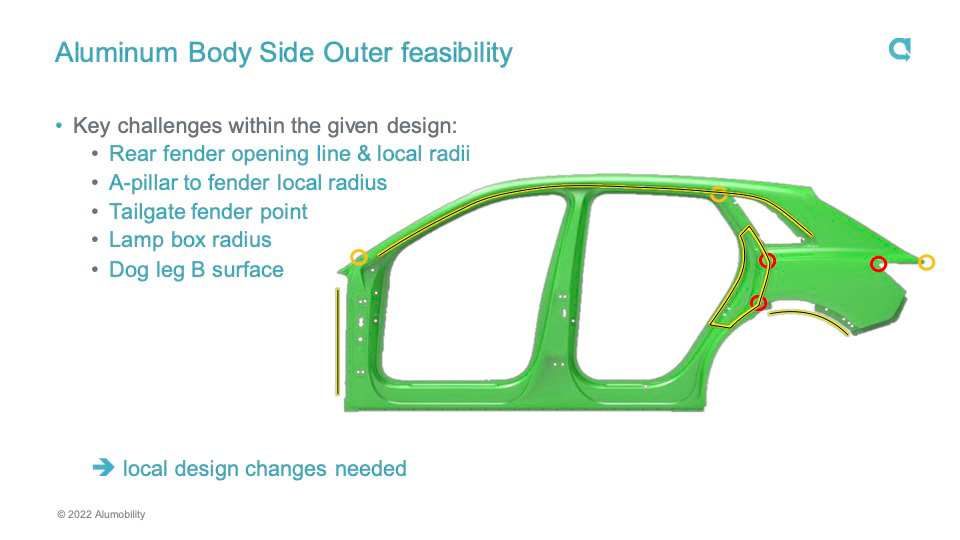

Alumobility’nin teknik yönergeleri, malzemenin özelliklerini dikkate alarak kapı açıklıklarındaki eğrilerin yarıçapları gibi alanlarda en iyi uygulamaları sağlar. White ve Danel, örnek olarak Audi e-tron elektrikli aracını (EV) kullanarak aynı paneli alüminyum sacdan üretmek için mevcut çelik aletleri değiştirme sürecinde izleyicilere yol gösterdi.

White, “Alüminyum tasarım ve takımlama yönergeleri, uygulanabilir alüminyum gövde yan dış panelini ve mevcut çelik geometrinin alüminyuma dönüşümünün otomatik biçim analizi simülasyonunu mümkün kılıyor, bu da en iyi uygulamalı alüminyum tasarım ve takımlama yönergelerini uyguladıktan sonra fizibiliteyi gösteriyor” dedi. Ayrıca, e-tron söz konusu olduğunda, alüminyum panelin aynı panelin çelik ağırlığının %49,4’ünü veya kabaca 600 TL’yi kurtardığını söyledi.

White, başarılı bir uygulanabilir kalite hacmi için birlikte çalışan tasarımcılar, stüdyo mühendisleri, vücut ağırlığı mühendisleri ve damgalama mühendisleri ile başarının anahtarının herhangi bir projenin başlangıcında gövde yan panelini ve takım kılavuzlarını uygulamak olduğunu vurguluyor. Soru-cevap oturumu sırasında bu noktayı daha da araştırdı. “Başarının anahtarı, kilit paydaşları geliştirme programına mümkün olduğunca erken dahil etmek ve gövde tarafının tasarımı ve mimarisinin temel boyutsal hedefleri ve kilit boyutsal sınırlamalarının neler olduğunu anladığımızdan emin olmaktır” dedi.

White, başka bir soruya yanıt olarak, çeliğin yerine alüminyumun kullanılmasının bir kalınlık dönüştürme faktörü gerektirdiğini söyledi. Sözlerine “Etkili olarak, gövde tarafı, arabanın yanına sabitlenmiş olsa da, bir kapatma paneli gibidir. Bu yüzden 1.5 gauge oranı kullanıyoruz. Örneğin, 6,7 mm’de bir çelik gövde kenarı ile başlarsanız, ki bu tipiktir… %50 ağırlık tasarrufu ile kabaca 1,05 veya 1,1 milimetrelik bir ölçüye [alüminyum] ulaşırız. E-tron aslında 0,65 kalibreydi ve bunu Land Rover Discovery’ye benzer 1 mm’lik bir kalibreyle değiştirdik.” şeklinde devam etti. Bununla birlikte, gelişmiş yüksek mukavemetli çelikten (AHSS) veya ultra yüksek mukavemetli çelikten (UHSS) yapılan bileşenler için ağırlık tasarrufunun daha az olacağını, ancak yine de önemli olacağını söyledi.

Ayrıca “DP500 [çift fazlı çelik] gibi 300 ile 500 MPa arasında akma dayanımı alanı dediğim yapısal parçalarda %40 ağırlık tasarrufu görmeyi beklerdim. Ve presle sertleştirilmiş çelikleriniz gibi gelişmiş yüksek mukavemetli çeliklere ve ultra yüksek mukavemetli çeliklere geçtiğimizde… %30 ile %35 arasında bir ağırlık tasarrufu görmeyi bekliyorum” dedi.

Bu tahminler, Ford F-150 pikap gibi araçlarda ve bazı Jaguar Land Rover ürünlerinde doğru çıktı. White, “Tam çelikten tam alüminyuma geçtiklerinde, bu ağırlık tasarrufu toplamda yaklaşık %40 oranında işe yarıyor” dedi. Alumobility’nin şu anda çelikten alüminyuma beyaz dönüşümde tam bir gövde üzerinde çalıştığını, ancak bu projeyi kamuoyuna sunmaya henüz hazır olmadığını da sözlerine ekledi. Düşük karbonlu çeliği daha pahalı alüminyumla değiştirmenin maliyeti sorulduğunda White, diğer alanlardaki tasarrufların yüksek maliyeti dengeleyeceğini söyledi.

White, Alumability’nin Almanya’nın Bad Nauheim kentinde 18-20 Ekim’de yapılması planlanan EuroCarBody konferansında son mil teslimat aracının versiyonlarının bir çalışmasını sunacağını söyledi. Kuruluş, benzin veya elektrikle çalışan çelik bir araca karşı alüminyumdan yapılmış hafif bir araç için bir iş gerekçesi yapacak.

Novelis, Michigan’da Merkezini Açıyor

Sürdürülebilir bir alüminyum çözümleri sağlayıcısı olan Novelis, geçen hafta Novi, Michigan’da otomotiv için 35 milyon dolarlık bir Müşteri Çözüm Merkezi (CSC) açtı. Tesis, Novelis’in Stuttgart, Almanya ve Şanghay, Çin’deki tesisleri içeren küresel CSC ağına katkıda bulunuyor.

Novelis bir haber bülteninde, CSC’lerin “Şirket ve müşterileri ile değer zincirindeki diğerleri arasındaki işbirliği yoluyla alüminyum çözümlerinin geliştirilmesini hızlandırmak için tasarlandığını” söyledi. Novelis, yeni nesil araç tasarımında hafif, yüksek mukavemetli alüminyumu en üst düzeye çıkarmak için merkezler aracılığıyla otomobil üreticileri ve Tier 1 tedarikçileri ile ortaklık kuruyor.

Novelis Kıdemli Başkan Yardımcısı Philippe Meyer yaptığı açıklamada, Novelis’in Müşteri Çözüm Merkezleri ağı, sürdürülebilir bir dünyayı birlikte şekillendirme amacımızın merkezinde yer aldığını belirtiyor. Önde gelen bir otomotiv alüminyum tedarikçisi olarak bu yatırım, müşterilerimizle olan ortaklıklarımızı güçlendirecek ve yenilikçi, düşük karbonlu alüminyum kullanımının dünya genelinde büyümeye devam etmesini sağlayacak.

Şirket, Novi’de araştırma ve teknoloji, teknik geliştirme ve ticari destek alanlarında 100 kişiyi istihdam etmektedir. Merkezin yüksek teknolojili ekipmanı, sıcak damgalama presinden bilgisayar destekli tasarım (CAD) yazılımına ve araç güvenliği senaryolarını modelleyen görselleştirme teknolojilerine kadar uzanıyor. Bu yetenekler, Novelis’in yeni alüminyum çözümler geliştirmesini, mevcut ve gelecekteki araç uygulamaları için faydalarını göstermesini sağlıyor.

Novelis, 2018’de CSC’lerini piyasaya sürmesinden bu yana, EV’ler için alüminyum yoğun bir pil muhafazası çözümünü tanıttı. Ultra yüksek mukavemetli, sıcak şekillendirilmiş çelik çözümleriyle rekabet etmek için tasarlanmış yeni yüksek mukavemetli ve ısıl işlem görebilen alaşımlar ve en hızlı büyüyen alüminyum uygulamalarından biri olduğunu söylediği kapı ve kapaklarda alüminyum kullanımının faydalarını kanıtlayan araştırmalar ise daha sürüyor.