Outokumpu ve işbirlikçileri, karbon çeliği yerine yüksek mukavemetli paslanmaz çelik kullanarak ağırlıkta %35’e varan olası bir azalma gösteriyor.

Tipik bir otobüsün ağırlığı, geleneksel olarak karbon çeliğinden üretilen boru biçimli otobüs çerçeve elemanlarının yerine yüksek mukavemetli paslanmaz çelik kullanılarak %35’e kadar azaltılabilir. Bu, paslanmaz çelik üreticisi Outokumpu tarafından CAD/CAE çözüm uzmanı FCMS, Münih Uygulamalı Bilimler Üniversitesi ve RotherCONSULT ile birlikte yürütülen türünün ilk örneği bir projenin sonucudur.

Korozyona dayanıklı paslanmaz çelik, azaltılmış bakım süresi ve maliyetleri ile birlikte sürdürülebilirlik sunabilir. Ek olarak, önemli ölçüde ağırlık tasarrufu sağlayan yüksek mukavemetli paslanmaz çelik ticari olarak temin edilebilir hale geldi. Bu projenin amacı, bunun daha düşük ağırlık ve daha düşük malzeme maliyetleri açısından ne anlama gelebileceğini incelemekti.

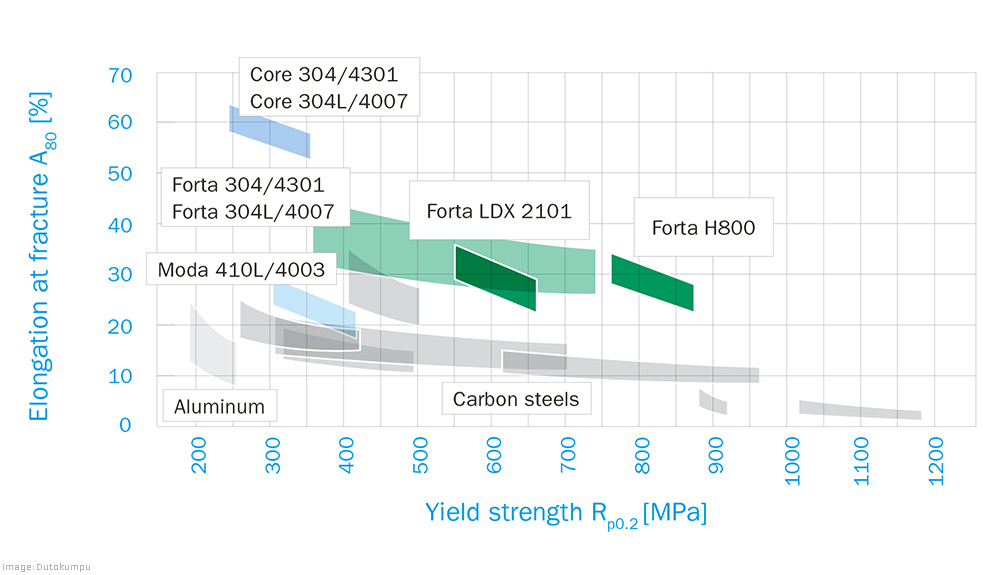

Genel malzeme, normalde S355 sınıfı veya daha yüksek dayanımlı S460 düşük maliyetli karbon çeliğidir. Şekil 1’deki tanımlamalar bunların minimum akma dayanımını gösterir. Listede bir sonraki sırada düşük dayanımlı paslanmaz çelikler bulunuyor. Son olarak, yüksek korozyon direncine sahip Forta LDX 2101 de dahil olmak üzere yüksek mukavemetli paslanmaz çelik çeşitleri vardır. Şekil 1’deki grafik aynı zamanda yüksek mukavemet özellikleri için geliştirilmiş bir kalite olan Forta H800’ü de göstermektedir. Bu nedenle korozyon direnci bir paslanmaz çelik için düşük görünmektedir.

Bu proje, en zorlu karşılaştırmayı sağlamak için Forta H800’ün S460 karbon çeliğine karşı ağırlık ve maliyet avantajlarını değerlendirmeye odaklanıyor. Yakın zamanda geliştirilen S700 sınıfı, Forta H800 ile karşılaştırılabilir bir akma dayanımına sahip olduğu, ancak çok daha düşük uzama ve çarpma emilimi/darbe direnci potansiyeli olduğu için de düşünülebilir.

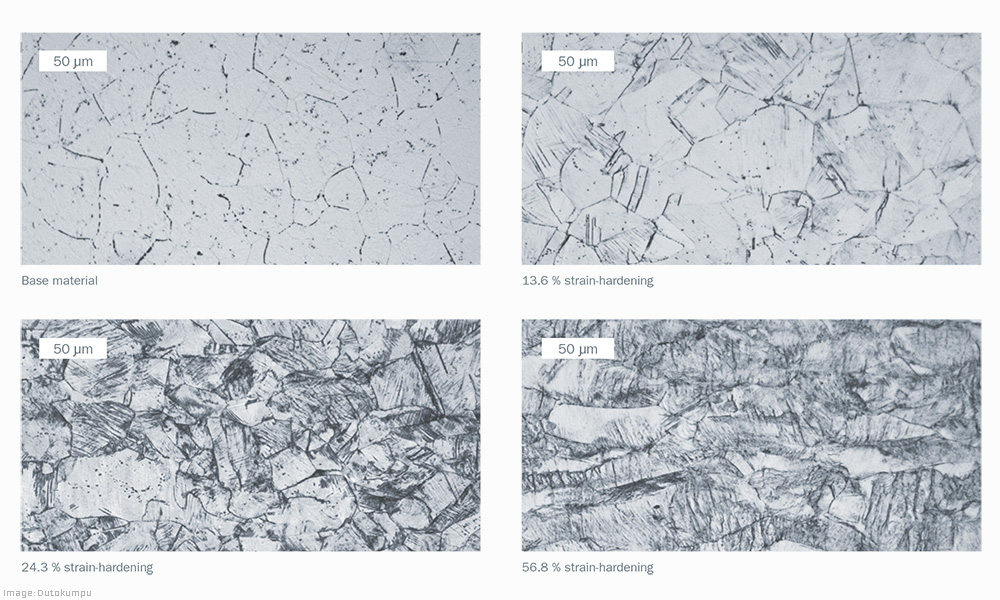

Forta H800, güvenlik açısından kritik yapısal araç bileşenleri için geliştirilmiş tamamen östenitik bir paslanmaz çeliktir. Ultra yüksek mukavemete ek olarak, temel özelliği, malzeme yapısının sürekli olarak sertleşmesine neden olan ve bir çarpma etkisine maruz kaldığında çok yüksek enerji emilimi sağlayan TWIP (Twinning Induced Plasticity) güçlendirme mekanizmasıdır (Şekil 2). Aynı zamanda nikel içermez, alaşım elementi olarak nikele dayanan kalitelerle ilişkili fiyat oynaklığını ortadan kaldırır.

Optimize edilmiş yapıların simülasyonu

FCMS, Münih Uygulamalı Bilimler Üniversitesi, RotherCONSULT ve Outokumpu, Forta H800’ün otobüs yapılarında en iyi nasıl kullanılabileceğini araştırmak için işbirliği yaptı. Projenin amaçları, bunun nasıl yapılabileceğini incelemekti: Yapısal ağırlığı en aza indirmek; malzeme ve üretim maliyetlerini en aza indirmek; dinamik (yarı statik) ve döngüsel yükleme için yeterli gücü sağlamak; yeterli statik ve dinamik sertlik sağlamak ve devrilme senaryoları sırasında güvenliği sağlamak.

Veri yolu yapısının performansını simüle etmek için parametrik geometri modellemenin yanı sıra hızlı ve sağlam analiz yöntemleri de dahil olmak üzere bir araç kombinasyonu kullanıldı. Tasarım alternatiflerini ve bunlarla ilişkili simülasyon modellerini otomatik olarak oluşturmak için AI (yapay zeka) kullanıldı. İş, binlerce tasarımın değerlendirilmesini ve yinelenmesini gerektirdiğinden, bu işi manuel olarak yapmak mümkün olmazdı.

Hızlı Konsept Modelleyici (FCM) projenin merkezinde yer aldı. Bu, bir ürün tasarım ve geliştirme yazılım paketi olan CATIA’ya (bilgisayar destekli üç boyutlu etkileşimli uygulama) gömülü bir araçtır. FCM profiller, duvar kalınlıkları ve malzemelerdeki değişikliklerin yanı sıra çerçeve bölümlerinin ve bağlantı noktalarının konumu gibi topolojideki değişikliklerin etkisini değerlendirmeyi mümkün kılar. Topoloji değişiklikleri, eninde sonunda veri yolu çerçevesinin yeniden tasarlanmasıyla sonuçlanacağı için bu aşamada dikkate alınmadı.

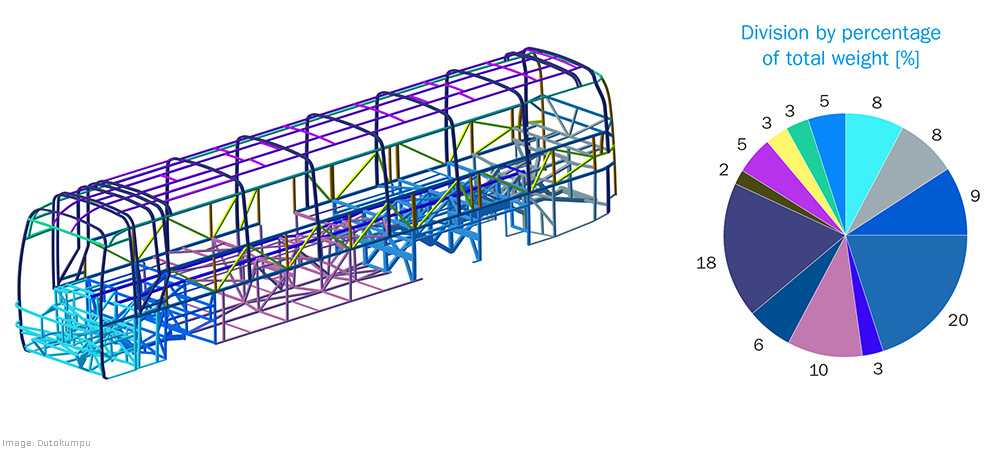

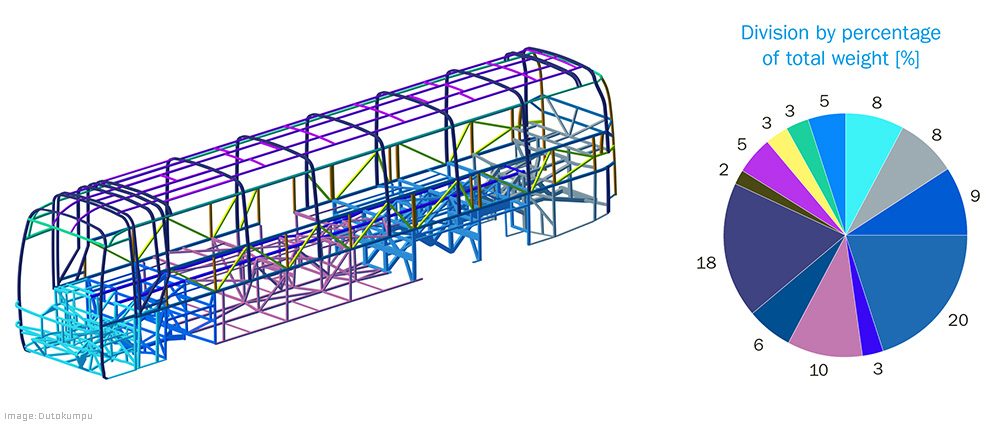

Şekil 3, simülasyonlar için kullanılan genel referans veri yolu modelini göstermektedir. Herhangi bir üreticinin otobüsünü temsil etmek yerine “tipik” olması amaçlandı. Otobüs, 63 yolcu ve iki sürücü taşıyabilen üç dingilli yaklaşık 14 metre uzunluğunda olup, toplam ağırlığı 20.800 kg’dır.

Tasarım değişkenlerinin sayısını sınırlamak için, çerçeve elemanları Şekil 3’te farklı renklerle gösterildiği gibi 13 gruba yerleştirildi. Her gruptaki yapısal elemanlar, her tasarım alternatifi için eş zamanlı olarak analiz edildi.

Model, karbon çeliği ve paslanmaz çelikten oluşan iki alternatif yapısal malzeme ile yarı statik yükleme, döngüsel yükleme, burulma sertliği ve NVH (gürültü, titreşim ve sertlik) yük durumları altında analiz edilmiştir. Bu analizler, yolcu konforu ve sürüş dinamikleri için önemli bir faktördür.

Sonuçlar ağırlık tasarrufunu kanıtlıyor

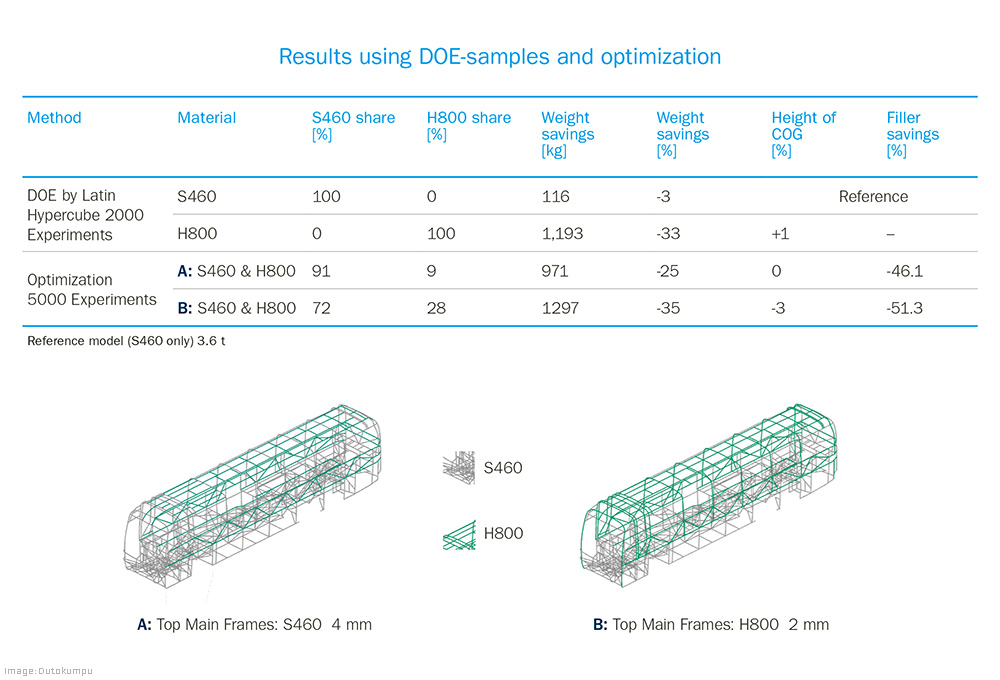

Şekil 4, çok sayıda deneyden elde edilen simülasyonların sonuçlarını göstermektedir. Referans durum için, 3.600 kg ağırlığında tamamen karbon çeliğinden (S460) yapılmış saf bir çerçeve yapısı bulunuyor. Optimizasyon, malzeme ikamesi olmadan dahi, 116 kg’lık bir ağırlık tasarrufu sağladı. Tüm yapı için Forta H800 kullanıldığında, yapının kütlesi üçte bir oranında azaltılarak 1.193 kg tasarruf sağlandı. Ayrıca, devrilme simülasyonu, borunun duvar kalınlığının 4 mm’den 2 mm’ye düşürülebileceğini ve ağırlık tasarrufunun büyük bir kısmını oluşturduğunu gösterdi.

Bir sonraki aşama, her iki çelik türünü de içeren hibrit bir yapıyı incelemekti. S460 ve ardından üst ana çerçeveler için kullanılan Forta H800 olmak üzere iki alternatif incelendi. İlk durumda ağırlık azalması %25 idi. Üst bölümün büyük bir kısmı Forta H800’de oluşturulduğunda %35’lik bir küçülme sağlandı. Bu, yaklaşık 1.300 kg’lık potansiyel bir ağırlık azalmasıdır. Ayrıca, yapıyı oluşturmak için gereken kaynak hacmi %50’den fazla azaltılır. Ayrıca ağırlık merkezinde küçük bir alçaltma var, bu da sürüş dinamikleri için faydalıdır.

Sonraki adımlar

Simülasyon sürecini iyileştirmek için daha fazla çalışma yapılmaktadır. Enine kesitler, duvar kalınlıkları ve bağlantı yerleri gibi daha fazla değişken de araştırılabilir. Bu, paslanmaz çelik kullanımını optimize etmek için otobüs yapısının tamamen yeniden tasarlanmasını sağlar.

Gelecekteki olasılıklar, üretim tekniklerinin etkisini değerlendirmek olacaktır. Örneğin, yorulma yüklemesi altındaki kaynaklı birleştirmelerin performansı, birleştirme sürecini iyileştirerek ve kaynak dikişini en fazla gerilim altındaki alanlardan uzaklaştırarak önemli ölçüde iyileştirilebilir. Bu, enine kesiti veya duvar kalınlığını daha da azaltma imkanı bile sunabilir. Bu proje rafine birleştirme işlemlerini içerecek şekilde tekrarlanırsa, karbon çeliği ve paslanmaz çelik yapılar arasındaki farkın daha da önemli olma olasılığı güçlüdür.

KAYNAK: https://www.sae.org/news/2023/07/outokumpu-stainless-steel-for-buses